聚氨酯涂料由于其高度的耐磨性和韧性,优异的附着力、耐化学药品性以及耐腐蚀性和绝缘性等性能,被广泛用于石化设备、海洋、船舶、机电、皮革、木材、建筑等领域。但是,传统的溶剂型聚氨酯涂料在制备和施工的过程中都需添加不少有机溶剂,对人类健康和环境造成危害。随着各国环保法规对 VOC 的限制以及人们对环保的重视,水性聚氨酯涂料得到了快速的发展,正不断取代溶剂型聚氨酯涂料。

水性聚氨酯涂料,不仅具有无毒无臭味、无污染、不易燃烧、成本低、不易损伤被涂饰表面、易于清理等优点,还具有溶剂型聚氨酯涂料所固有的高硬度、耐磨损等优异性能,因此被广泛用于各种领域。腐蚀给人类造成的损失是惊人的,全球每年因腐蚀造成的经济损失约 10 000 亿美元,约占全年金属总产值的 10%。在 2008 年,我国因腐蚀造成的经济损失*高达 1.2 万亿~2 万亿元,因此大力发展防腐蚀技术已成为减少腐蚀损失、推进资源节约的迫切需要。在众多防腐蚀方法中,人们选择了涂层防护。在过去,防腐蚀涂层主要为溶剂型涂料,随着水性涂料的发展,已有许多成功的金属防腐水性涂料体系应用。其中水性聚氨酯涂料是以水性聚氨酯为基料,水为分散介质的一种涂料。又有单组分水性聚氨酯涂料和双组分水性聚氨酯 涂料,以及改性水性聚氨酯涂料之分。

1.单组分水性聚氨酯涂料

单组分水性聚氨酯涂料是应用*早的水性聚氨酯涂料。*初使用的单组分水性聚氨酯涂料是用一些热塑性并带有一定数量亲水基的线型高分子为成膜物,但是这种涂料在干燥固化时,一般不发生化学反应,与溶剂型双组分 聚氨酯涂料相比,其力学性能、耐化学品性、耐水性和耐溶剂性均较差。在不断的研究探索中人们发现,引入交联剂或采用内交联法,提高涂膜的交联度,可以改善单组分水性聚氨酯涂料的综合性能。例如,采用亚 麻油与二乙醇胺经胺解反应生成亚麻油酰二乙醇胺中间体,以此中间体和多功能单体二羟甲基丙酸(DMPA)为复合二元醇组分与 TDI/HDI 二异氰酸酯复合组分,通过逐步加成聚合反应,得到常温自交联水性聚氨酯树脂。涂料在成膜过程中起决定作用的是双键的氧化交联,使得涂膜在常温下形成交联网状结构,从而很大程度上提高了涂膜的力学性能和耐化学品性等。而树脂中羧基的存在则为树脂的水溶性提供了依靠。通过在聚合物链中引入亲水基团,首先制得聚 氨酯预聚物,再将预聚物进行中和,同时在水中进行扩链、分散,制得了单组分自交联水性聚氨酯分散体。此单组分自交联水性聚氨酯分散体属于氧化交联型聚氨酯水分散体,是将含不饱和键的植物油或其脂肪酸引入活性氢组分分子链中,由金属催干剂(如钴,锰,锆盐)来催化自交联。其所制得的涂料具有优异的耐久、耐冲击、耐化学和耐腐蚀性。随着单组分水性聚氨酯涂料的不断发展,性能的逐步提高,使其在防腐领域得到了应用.水性聚氨酯为基料,加入颜填料和助剂合成水性防腐蚀涂料。改变涂料配方中颜填料和基料的质量比,在不锈钢板上制得涂层样品,通过极化曲线和电化学阻抗测试,讨论 P/B 对涂层腐蚀性能的影响,试验结果表明,涂料配方中 P/B=0.8和1.5 时涂层综合性能较好。但是,单组分水性聚氨酯涂料由于其本身的缺陷,使得其在防腐应用中具有一定的局限性,多通过改性的方法提高其防腐性能。如 Bayer 公司研发的一种水性脂肪酸改性的聚酯-聚氨酯的分散体 Bayhdrol VP LS2917,具有良好的耐腐蚀性,可做自干和烘干的各种类型面漆、单层漆和底漆。通过盐雾试验表明,其所制得的单组分自干型防腐蚀水性聚氨酯底漆较双组分水性环氧树脂和水溶性聚氨酯改性醇酸树脂涂料具有更好的防腐蚀性能。

在这些交联型单组分水性聚氨酯涂料中,由于是两个或多个官能团同处于一处,因此为了实现成膜状态下的交联反应,往往需要一种反应开关。根据不同引发条件,可以分为酸催化、热催化以及光固化交联反应。酸催化的交联反应主要适用于使用硅氧烷、氮杂环丙烷、碳化二亚胺和甲亚胺等内交联剂的情况下,这些内交联剂在乳液中能够稳定存在,而在涂膜干燥过程中,由于水及中和剂的挥发,涂膜的 pH 值下降,交联反应发生。当多异氰酸酯被苯酚或其他含单官能团的活泼氢原子的化合物所封闭时,封闭的异氰酸酯基团在室温下不会与羟基发生反应,而当温度升高到一定程度时,会自动解封,并与交联剂发生交联固化反应。光固化交联反应则是采用电子束辐射、紫外光辐射的高强度辐射引发低活性的聚合物体系产生交联固化。

2.双组分水性聚氨酯涂料

双组分水性聚氨酯主要由水性多元醇体系和多异氰酸酯体系组成。在多元醇方面,分为分散体型多元醇和乳液型多元醇。其中分散体型多元醇往往通过多步合成反应制得,包括在有机溶剂或本体中聚合,然后中和并转移到水中,有时则需除去有机溶剂。所得分散体水溶性较好,且粒径较小(<0.08 µm)。乳液型多元醇则是通过乳液聚合得到的,直接分散在水中。和分散体型不同,乳液型多元醇在有机相和水相之间存在一个典型的明确分界线,且粒径较大。分散体型多元醇可以和传统的异氰酸酯联用,乳液型多元醇则适用水分散型异氰酸酯。

常用的水性多元醇体系主要包括丙烯酸多元醇、聚酯多元醇、聚醚多元醇、聚氨酯或醇酸多元醇,也可以是上述两种或更多的杂化混合物。通常,聚酯多元醇可以提供良好的耐候性、耐磨性、耐化学性以及韧性,但耐水性较差。聚醚多元醇则具有良好的水解稳定性和柔韧性,但耐氧化和耐紫外光降解性稍差。而丙烯酸多元醇所制备的双组分水性聚氨酯涂料其耐溶剂性、耐化学性、耐水解性和耐候性均较好。在使用过程中,可根据应用领域的不同采用不同的多元醇体系,以达到理想的使用效果。

在异氰酸酯体系中,主要包括传统型异氰酸酯固化剂以及水分散型异氰酸酯固化剂。其中,当选择合适的多元醇后,传统型异氰酸酯固化剂可以在多元醇组分中乳化。同时为了取得较好的分散效果,要求此固化剂黏度越低越好,并需要进行机械搅拌。Bayer 公司曾研制出一种超低黏度、高—NCO 官能度的多异氰酸酯 VLV AST 的三聚体固化剂,经使用能得到高交联度的涂膜,可以用于防腐蚀方面。

水分散型异氰酸酯固化剂又有非离子改性和离子改性之分。由于异氰酸酯与水反应易生成 CO2 和取代脲,从而影响涂膜质量,因此应选择与水反应较慢的脂肪族或脂环族异氰酸酯或其加成物。在非离子改性中,常用的方法*是接枝亲水性聚醚,也可采用聚氧乙烯脂肪醇。在离子改性中,主要是使用含有羧基的二元醇与异氰酸酯加成,其中*常用的为 DMPA,它与异氰酸酯加成后将羧基引入到了分子侧基上,而羧基与异氰酸酯的反应速度远远低于羟基与异氰酸酯的反应速度,基本不参与反应,可以忽略,同时羧基的引入又大大提高了加成物的亲水性,随后用有机或无机碱中和,进一步提高其在水中的分散性。

双组分水性聚氨酯涂料不但具有优异的物理性能,而且具有优异的耐老化、耐强酸、耐强碱、耐盐雾和耐盐水、耐油等化学性能,因此双组分水性聚氨酯涂料正成为水性聚氨酯防腐涂料中的佼佼者。

以水性环氧富锌为底漆,以相同的树脂制备中间漆,以乳液型丙烯酸多元醇为基础制备的双组分水性聚氨酯为面漆制备了三涂层防腐体系。这种水性三涂层体系提供了优异的防腐蚀性能。在盐雾老化 3 700 h 后,涂覆在喷砂钢板上的此涂层仅有轻微的腐蚀,并且具有同溶剂型相类似的性能。其耐化学品性能的测试显示这一体系适用于液下使用。采用德国 BASF 羟基丙烯酸乳液(Luhydran S937T)和水性 HDI 型固化剂(Basonat HW160PC)为基料,配合无毒高效的防锈颜料等配制出性能优异的水性重防腐涂料,通过性能测试发现:此涂料具有优异的防腐性能,完全可以取代大部分溶剂型防腐涂料。

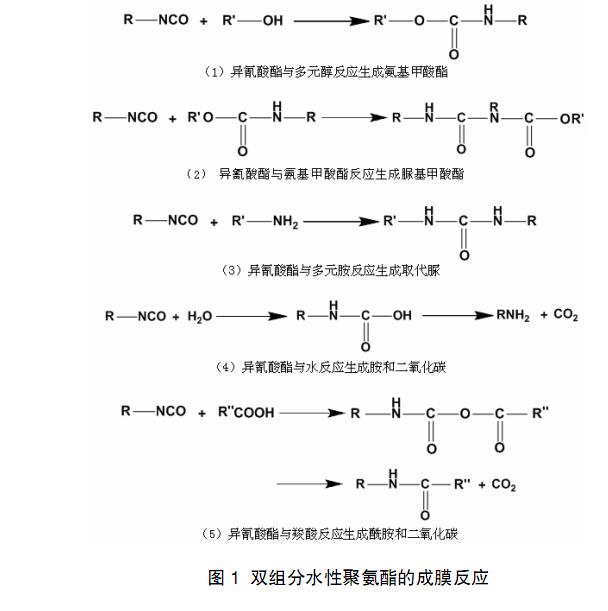

通过对涂膜性能的测试发现:此涂膜不仅具有优异的物理性能,在耐醇、耐盐水以及耐冷热循环等方面也同样具有良好的表现。通过对其在线施工工艺的探索发现,该水性涂料涂膜性能和施工性能良好,完全可以在金属件上进行大规模使用。在 1996 年对 Daytona USA 游乐中心地板的保护工程中,中间漆和面漆均采用了来自拜耳公司提供的 Bayhydur双组分水性聚氨酯涂料,提供了极好的光泽保持性,高光泽和高耐磨性。在双组分水性聚氨酯涂料中,水是过量的,其反应以异氰酸酯基与羟基的反应为主,原因在于异氰酸酯根与羟基、水等的反应速度小于水的蒸发速度。其中双组分水性聚氨酯涂料成膜过程中所涉及到的化学反应如图 1 所示。

在这些反应中,如果水与异氰酸酯基的副反应程度较高,则会生成大量 CO2 和胺,其中异氰酸酯基与胺的反应速率大于与羟基的反应速率,这将对涂膜性能以及外观产生较大的影响。所以,如何控制异氰酸酯基与水发生的副反应是发展双组分水性聚氨酯涂料的关键。

3.改性水性聚氨酯涂料

水性聚氨酯涂料虽符合涂料行业发展环保型涂料的趋势,但因其分子中引入了亲水基团,造成涂膜的耐化学性和耐溶剂性较差,硬度较低,表面光泽度不高,在防腐领域中的使用受到了限制。因此,人们常利用一些性能优异的材料对其进行改性3.1 环氧改性水性聚氨酯涂料环氧树脂具有许多优良的性能,如种类多、易固化、机械强度高、粘附力强、成型收缩率低、化学稳定性好、电绝缘性好、成本低,还具备高模量、高强度和热稳定性好等特点,早已成为应用广泛的热固性塑料,在机械、电子、涂料等领域发挥着日益重要的作用。因此,通过环氧树脂改性的水性聚氨酯涂料具有许多优异性能,例如,涂膜不仅附着力强,而且具有极好的耐油、耐酸、耐盐碱、耐水、耐溶剂性。环氧改性水性聚氨酯涂料已被广泛用于防腐领域。研究了防腐涂料用环氧改性水性聚氨酯树脂的合成。研究发现:通过环氧树脂的改性,涂膜的耐水性、耐化学品性、硬度和拉伸强度得到显著提高,其综合性能已达到甚*超过国外防腐涂料用水性聚氨酯树脂的综合性能。则在水性聚氨酯的合成过程中引入环氧树脂,制备得到水性聚氨酯环氧树脂乳液,以此乳液作为基料,通过配方设计,筛选出无毒高效复合铁钛防锈颜料,配合其他颜填料和助剂,研究制备了高性能水性防锈涂料。引入环氧树脂改性水性聚氨酯,以水性环氧聚氨酯为基料制备富锌涂料,通过对其腐蚀电位和电化学阻抗谱(EIS)的测试分析,研究了添加不同含量锌粉的富锌涂层在 3% NaCl 溶液中的腐蚀电化学行为,并与添加少量铝粉的富锌涂料及传统富锌涂料进行了对比。结果表明,水性环氧聚氨酯富锌涂料的防腐蚀能力比传统环氧富锌底漆强;锌粉的添加量对涂层的防腐蚀效果有一定的影响,添加少量铝粉能提高涂层的防腐蚀性能。

3.2 丙烯酸改性水性聚氨酯涂料

虽然水性聚氨酯涂料具有良好的物理机械性能和优良的耐寒性,但是,由于单一聚氨酯乳液存在自增稠性差,乳胶膜的耐水性差,光泽性较差,机械强度不及丙烯酸树脂等缺陷,其应用受到一定的限制。而聚丙烯酸酯乳液具有较好的耐水性、物理机械性能和耐候性能,因此丙烯酸改性水性聚氨酯涂料是一类兼具水性丙烯酸涂料和水性聚氨酯涂料优点的新型涂料,具有优异的耐候性、自增稠性好以及固含量高等特点。

丙烯酸酯类化合物对水性聚氨酯的改性可以分为物理共混改性和合成共聚乳液改性两种方法。其中物理共混法是通过机械搅拌将聚氨酯乳液和聚丙烯酸乳液进行简单的物理混合,所得涂料的涂膜性能差。因此常用合成共聚乳液的改性方法。此法又可分为:外加交联剂法、种子乳液聚合法、互穿网络法以及乳液共聚法。

Air products 公司推出的 Hybridur 870 乳液,即丙烯酸-聚氨酯杂混乳液,具有优异的润湿性、附着力和屏蔽性能,通过添加合适的防腐蚀颜料,如 Heucophos ZBZ、ZPO、ZPA、ZMP 和 ZPZ 等,制备的涂膜在 37 ℃、湿度 100% 的条件下,1 000 h 不鼓泡。

另外,以甲苯二异氰酸酯(TDI-80)、聚醚二元醇(N220)、环氧树脂(E20)和甲基丙烯酸甲酯(MMA)等为原料,通过原位聚合,制备了水性聚氨酯-环氧树脂-丙烯酸(WPUEA)复合分散液。分散液储存期超过 10 个月,冻融循环大于 5,其涂膜硬度大于 0.70,拉伸强度大于 10 MPa,耐水性、耐酸碱性、耐溶剂性等较水性聚氨酯有明显改善。

3.3 有机硅改性水性聚氨酯涂料

有机硅结构中既含有有机基团,又含有无机结构,这种特殊的组成和分子结构,使它集有机物的特性与无机物的功能于一身,具有优良的耐水性、耐化学品性、耐温变性、耐候性和低表面张力,已被应用于聚氨酯材料的改性。

采用溶胶-凝胶技术合成了对铝及其合金有保护作用的有机硅改性聚氨酯水性涂料。通过在3.5%NaCl 溶液中的动电位极化测量得出,有机硅的加入改善了聚氨酯的耐腐蚀性能。涂层耐腐蚀性能的提高可能是由涂料中 Si—O—Si 网络所造成的致密微结构所带来的。此外,由硅羟基(—Si—OH)和铝基材[Al(OH)X]之间的羟化反应所形成的铝-氧-硅(Al—O—Si)界面作为阻挡层对氯离子和水起到了屏蔽作用。聚氨酯涂层和有机硅改性聚氨酯涂层的腐蚀电位也有效地抑制了阴极反应。因此,有机硅改性大幅提高了水性聚氨酯的抗腐蚀性。

用烷氧基硅烷聚合物和甲基/苯基硅烷聚合物与水性聚氨酯树脂进行聚合,制成了金属构件使用的常温固化型水性工业面漆。通过与溶剂型聚氨酯油漆经480 h 耐湿热和 1 000 h 老化对比检测,结果表明:用这种方法制成的涂料具有*的防腐和耐湿热性,不变色、不粉化、不起泡、不生锈和不脱落。

在研究过程中研制了水性聚氨酯/Na+基蒙脱土纳米复合涂层。将涂敷了该涂层的冷轧钢置于5%质量分数的氯化钠水溶液电解质下,通过一系列的腐蚀电位、极化电阻、腐蚀电流和阻抗谱的电化学测量,结果发现涂层的防腐蚀效果优越。

改性水性聚氨酯涂料的发展,从不同的角度提高了水性聚氨酯涂料的性能,大大扩展了水性聚氨酯涂料在防腐领域中的应用。

4.结语

随着环保意识的日益深入,水性聚氨酯涂料在防腐领域的应用将越来越广泛。然而,由于水性聚氨酯中引入了一定的亲水基团,在提高其水溶性的同时,也相应降低了涂料的耐水性。当水性聚氨酯中的亲水基团参与交联反应时,水溶性基团的存在将不会影响涂料的防腐性能,例如高温交联涂料体系。否则,耐腐蚀性能均会因亲水基团的存在而降低。另外,由于水性聚氨酯涂料中分散介质(水)的表面张力大,蒸发热和热容高,受温度和湿度的影响大,因此颜料分散性不好,乳胶体系稳定性差。与传统的溶剂型涂料相比,在施工上要求也相对较为严格。基于以上原因,使得水性聚氨酯涂料在防腐领域中的应用受到了限制。因此,大力开发高性能的水性聚氨酯涂料,提高水性聚氨酯涂料的使用性能和施工性能是目前发展水性聚氨酯涂料的首要工作。